Actemium Poland realizuje jedną z najbardziej kompleksowych modernizacji w sektorze metalurgicznym

Polski sektor metalurgiczny stoi u progu największej zmiany od dekad. Rosnące koszty energii, duża konkurencja globalna, presja środowiskowa i trudności kadrowe powodują, że przedsiębiorstwa przemysłowe muszą inwestować w technologie, które zwiększają efektywność i stabilność procesów. Coraz więcej firm decyduje się na pełną modernizację infrastruktury produkcyjnej, a nie tylko wymianę pojedynczych maszyn. Jednym z najbardziej charakterystycznych przykładów takiego podejścia jest projekt zrealizowany przez Actemium Poland, firmę specjalizującą się w integracji rozwiązań inżynieryjnych i automatyzacji dla przemysłu.

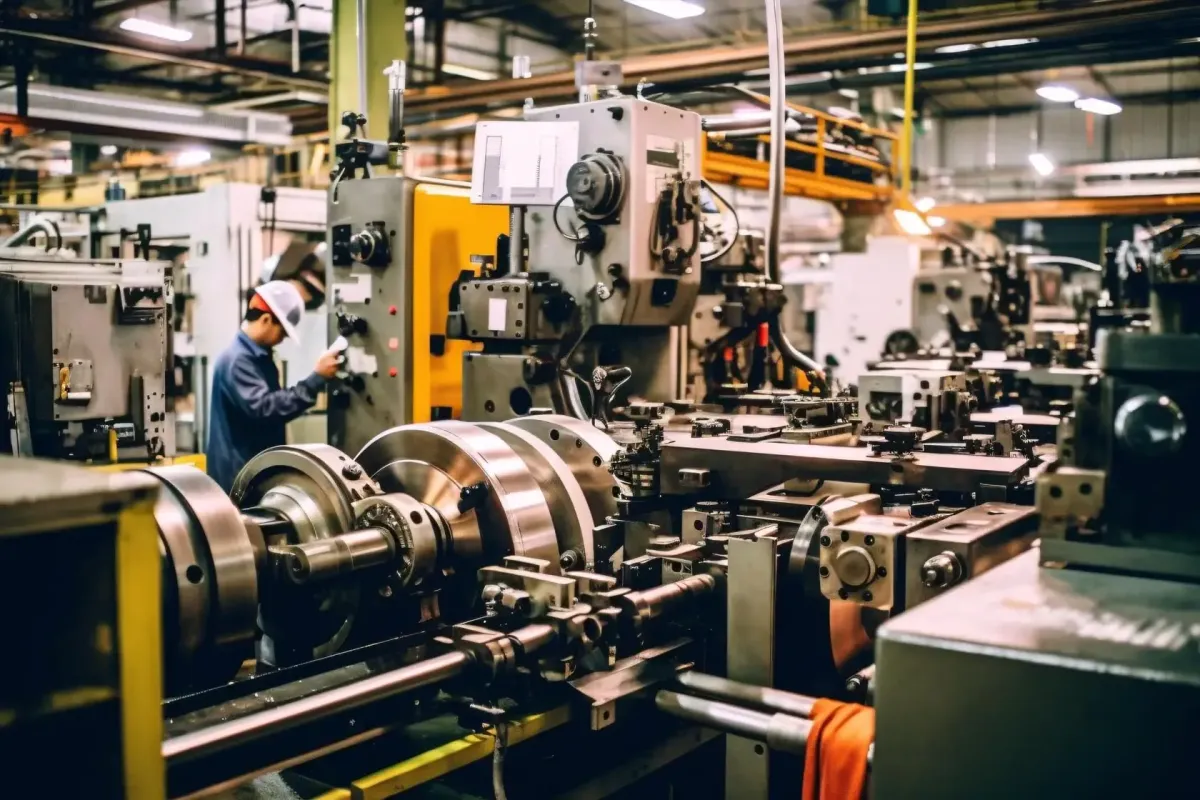

Actemium przeprowadziło szeroką modernizację linii produkcyjnej w jednym z zakładów metalurgicznych w Polsce. Projekt objął przebudowę układu technologicznego, integrację obrabiarek CNC, cyfryzację procesów, reorganizację gospodarki cieczami, modernizację mediów technicznych oraz wdrożenie rozwiązań wspierających utrzymanie ruchu. Całość została wykonana w modelu IEP, który zakłada połączenie inżynierii, efektywności i produktywności w jeden spójny system.

Dlaczego modernizacja była konieczna?

Rosnące koszty energii

W branży metalurgicznej zużycie energii stanowi jeden z kluczowych elementów kosztowych. Urządzenia pracujące w trybie ciągłym, piece, sprężarki, pompy, systemy chłodzenia oraz maszyny CNC to elementy o dużej energochłonności. W wielu zakładach udział kosztów energii sięga kilkudziesięciu procent budżetu operacyjnego. Modernizacja infrastruktury technicznej była więc niezbędna, aby utrzymać konkurencyjność.

Wyzwania kadrowe

Branża boryka się również z problemem braków kadrowych. Wyspecjalizowaną kadrę operatorską i utrzymaniową trudno jest pozyskać, a rotacja w zawodach technicznych jest coraz większa. Z tego względu zakłady poszukują rozwiązań, które pozwalają na ograniczenie obecności pracowników przy maszynach poprzez automatyzację i cyfryzację procesów, oraz ułatwiają szybkie szkolenie nowych operatorów.

Oczekiwania klientów dotyczące jakości i powtarzalności

Zachodni partnerzy i producenci wymagają coraz większej powtarzalności wyrobów, krótszych czasów dostaw i większej elastyczności produkcyjnej. Bez modernizacji parków maszynowych i poprawy infrastruktury trudno byłoby sprostać takim wymaganiom.

Zakres modernizacji

Przebudowa układu maszyn i integracja nowych obrabiarek CNC

Prace rozpoczęły się od analizy dostępnej przestrzeni produkcyjnej, układu mediów technicznych i logistyki wewnętrznej. W ramach projektu przeniesiono oraz zainstalowano nowoczesne obrabiarki CNC o wyższej mocy i precyzji. Każda z maszyn została przyłączona do odpowiednich instalacji energetycznych, pneumatycznych, chłodzących i wentylacyjnych. Przeprowadzono także modernizację fundamentów, kotwień oraz systemów odciągów, aby zapewnić stabilne warunki pracy.

Według informacji Actemium modernizacja układu maszyn miała charakter kompleksowy i obejmowała zarówno przebudowę istniejącego ciągu technologicznego, jak i włączenie nowych maszyn w sposób, który minimalizuje przestoje produkcji.

Źródło: Strona Actemium Poland – opis projektu modernizacji linii produkcyjnej dla branży metalowej.

Modernizacja mediów technicznych i infrastruktury zakładu

Modernizacja objęła instalacje elektryczne, gazowe i wentylacyjne, a także układy wody technologicznej, sprężonego powietrza oraz systemy odprowadzania cieczy procesowych. Zmodernizowano również układy sterowania i zabezpieczeń związanych z mediami. Dzięki temu cały ciąg produkcyjny uzyskał stabilniejsze parametry pracy i większą niezawodność.

Według Actemium była to jedna z najbardziej wymagających części projektu, ponieważ instalacje musiały zostać przebudowane bez zatrzymywania kluczowych etapów produkcji. Zorganizowano zatem prace etapami, równolegle z codzienną działalnością zakładu.

Źródło: Actemium Poland – projekty w sektorze metalurgicznym.

Cyfryzacja utrzymania ruchu i wykorzystanie technologii AR

Jedną z najbardziej nowatorskich części wdrożenia było zastosowanie technologii rozszerzonej rzeczywistości w procesach utrzymania ruchu. Rozwiązanie to umożliwia operatorom wykonywanie inspekcji z wykorzystaniem modeli cyfrowych, instrukcji wyświetlanych na urządzeniach AR oraz zdalnego wsparcia specjalistów.

Cyfryzacja została rozszerzona o systemy monitorowania stanu maszyn, wykorzystujące analizę parametrów w czasie rzeczywistym. Monitorowane są między innymi wibracje, obciążenia wrzecion, temperatury kluczowych podzespołów oraz zużycie energii. System sygnalizuje zbliżające się odchylenia, co pozwala przewidywać awarie i planować konserwacje.

Actemium podkreśla, że takie rozwiązania skracają czas reakcji na nieprawidłowości oraz zmniejszają ryzyko nieplanowanych przestojów.

Źródło: Actemium Poland – projekty automatyzacyjne i cyfrowe.

Modernizacja gospodarki cieczami i odpadami technologicznymi

W zakładzie unowocześniono systemy filtracji emulsji, odprowadzania ścieków technologicznych oraz organizację magazynowania odpadów metalurgicznych. Wprowadzenie nowych procedur dotyczących cieczy technologicznych pozwala na obniżenie kosztów związanych z ich utylizacją oraz na poprawę warunków środowiskowych w zakładzie.

Actemium podkreśla, że właściwa gospodarka cieczami jest jednym z najważniejszych elementów nowoczesnej metalurgii, zarówno z perspektywy kosztowej, jak i regulacyjnej.

Źródło: Actemium Poland – opis realizacji dla przemysłu metalowego.

Efekty modernizacji

Zwiększenie stabilności produkcji

Dzięki wyeliminowaniu awaryjnych elementów linii, zmodernizowaniu instalacji technicznych i poprawie efektywności chłodzenia oraz wentylacji, zakład uzyskał stabilniejszy proces produkcji. Nowe obrabiarki oferują większą precyzję i mniejszą podatność na odchylenia, co przekłada się na wyższą powtarzalność wyrobów.

Zmniejszenie kosztów eksploatacyjnych

Modernizacja mediów technicznych oraz wdrożenie cyfrowych narzędzi pozwalają na redukcję kosztów energii i materiałów eksploatacyjnych. System analizy danych umożliwia identyfikację miejsc, w których dochodzi do strat energii, a wprowadzona reorganizacja przepływu cieczy zmniejsza koszty utylizacji.

Skrócenie czasów przestojów

Dzięki cyfrowym narzędziom monitorowania oraz zastosowaniu technologii AR, czas potrzebny na diagnostykę, serwis i przeglądy został znacząco skrócony. System umożliwia także zdalną konsultację ze specjalistami Actemium, bez konieczności oczekiwania na ich przyjazd.

Lepsza jakość i powtarzalność produkcji

Nowe maszyny CNC oraz zmodernizowane układy chłodzenia i odciągów zapewniają wyższą precyzję obróbki. Zwiększyła się także stabilność wymiarowa produkowanych komponentów, co ma ogromne znaczenie w metalurgii, zwłaszcza dla odbiorców z branży lotniczej, automotive czy maszynowej.

Znaczenie projektu dla branży metalurgicznej

Modernizacja przeprowadzona przez Actemium jest przykładem kierunku, w którym powinni iść producenci z sektora metalurgicznego. Wyróżniają się tu trzy kluczowe elementy.

Podejście IEP

Projekt jest klasycznym przykładem integracji inżynierii, efektywności i produktywności. Modernizacja obejmuje nie tylko maszyny, lecz całą infrastrukturę i procesy, dzięki czemu zakład zyskuje pełną zmianę jakościową.

Cyfryzacja jako standard

Wdrożenie monitoringu maszyn, AR i narzędzi predykcyjnych jest zgodne z ogólnoświatowym trendem przechodzenia metalurgii w kierunku analityki danych i Inteligentnych Fabryk.

Wzrost konkurencyjności

Zakłady, które przeprowadzą modernizację na tym poziomie, poprawiają jakość, stabilność procesu oraz efektywność ekonomiczną, co pozwala im funkcjonować na wymagających rynkach.