Jak nowa generacja technologii hutniczych zmienia globalny rynek metali

Stalownia przyszłości

Przemysł metalurgiczny znajduje się dziś w jednym z najważniejszych momentów transformacji technologicznej od dziesięcioleci. Zmieniają się rynki surowców, regulacje środowiskowe, oczekiwania przemysłów odbiorczych oraz modele energetyczne. W odpowiedzi na te wyzwania huty i stalownie wdrażają technologie, które jeszcze niedawno wydawały się zarezerwowane dla laboratoriów badawczych i wąskich projektów pilotażowych. Nowa generacja metalurgii opiera się na cyfryzacji, automatyzacji, precyzyjnym sterowaniu procesami termicznymi oraz całkowicie zmienionym podejściu do wykorzystania materiałów.

To kierunek, który ma przywrócić konkurencyjność europejskiego sektora stali i jednocześnie sprostać rosnącym wymaganiom odbiorców takich jak branża automotive, energetyka czy producenci maszyn i konstrukcji.

Cyfryzacja procesu wytopu – rewolucja kontrolna

Współczesna stalownia to środowisko pełne czujników, kamer termowizyjnych i systemów analitycznych. Dane zbierane są w czasie rzeczywistym z każdego etapu procesu, od momentu wsadu wsypywanego do pieca, aż po końcowe kształtowanie i chłodzenie stali. Dzięki temu możliwe jest dynamiczne sterowanie kluczowymi parametrami, takimi jak temperatura ciekłego metalu, zawartość węgla i domieszek, szybkość topienia oraz stabilność łuku elektrycznego.

Najbardziej spektakularną zmianą jest przejście od sterowania reaktywnego do sterowania przewidującego. Algorytmy analizujące dane z pieców potrafią wykryć nieprawidłowości, zanim staną się widoczne dla operatora. System sugeruje korektę temperatury, zmianę mieszanki gazów, a nawet tempo dozowania złomu. W hutnictwie, gdzie każda minuta pracy pieca generuje koszty energii, taka precyzja jest kluczowa.

Nowa era pieców elektrycznych

Rosnące ceny energii i presja na redukcję emisji sprawiają, że wiele hut inwestuje w nową generację pieców elektrycznych. Są to urządzenia o wyższej sprawności, lepszej izolacji cieplnej i zoptymalizowanym zarządzaniu łukiem. Duże znaczenie ma możliwość pracy w różnych trybach zależnych od obciążenia i dostępności energii, co pozwala hutom dostosować produkcję do warunków rynkowych i uniknąć nadmiernych kosztów w godzinach szczytowych.

Nowoczesne piece są wyposażone w systemy wizyjne, które monitorują powierzchnię ciekłego metalu, a także w sensory analizujące skład chemiczny w czasie rzeczywistym. W połączeniu z analizą laboratoryjną pozwala to uzyskać stal o wyjątkowej powtarzalności składu. Klienci przemysłowi otrzymują materiał stabilny, przejrzysty jakościowo i zgodny z coraz bardziej restrykcyjnymi normami technicznymi.

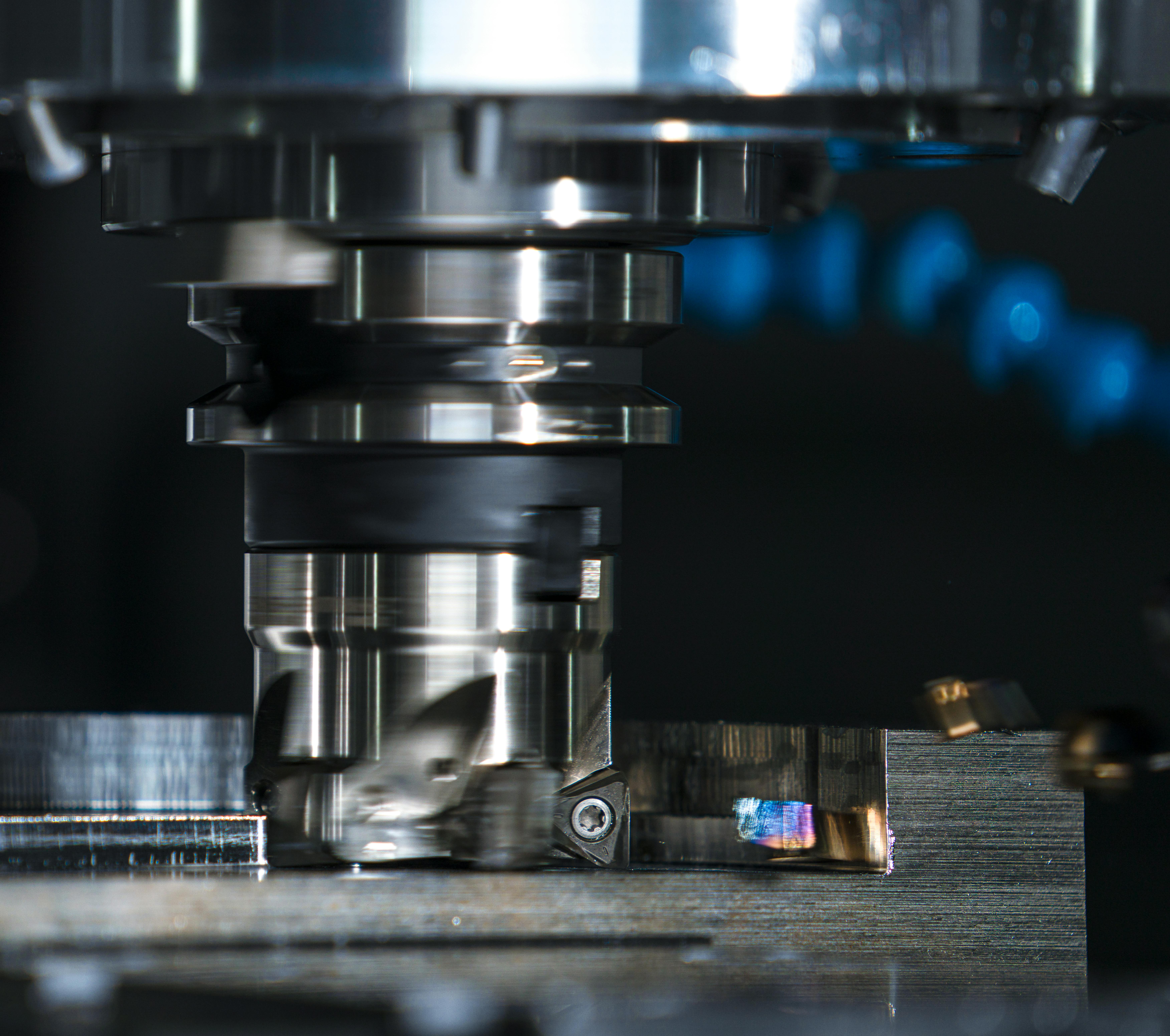

Automatyzacja odlewni i robotyzacja procesów

Odlewnie są obszarem, gdzie nowe technologie zmieniają sposób pracy w wyjątkowo szybkim tempie. Najbardziej zaawansowane zakłady wykorzystują roboty do przygotowania form, zalewania, obróbki po odlaniu oraz transportu ciekłego metalu. Automatyzacja pozwala zwiększyć bezpieczeństwo i ograniczyć liczbę błędów wynikających z czynnika ludzkiego.

Znaczącą rolę odgrywają również systemy monitoringu parametrów topienia i przepływu metalu. Na podstawie danych dotyczących lepkości, temperatury i ciśnienia system może dopasować prędkość zalewania, aby wyeliminować wtrącenia, pęcherze oraz niejednolitą strukturę odlewów. W efekcie odlewnie dostarczają komponenty bardziej jednorodne, o właściwościach mechanicznych przewidywalnych w całej objętości.

Zaawansowana rafinacja i metale wysokiej czystości

Odbiorcy przemysłowi coraz częściej wymagają materiałów o bardzo wysokiej czystości, niskiej zawartości wtrąceń oraz kontrolowanym poziomie mikrostruktur. Aby sprostać tym oczekiwaniom, zakłady metalurgiczne wprowadzają nowe procesy rafinacyjne, takie jak rafinacja próżniowa, odgazowanie w kadziach oraz filtracja ceramiczna.

W metalurgii nieżelaznej rośnie zapotrzebowanie na stopy aluminium o niskiej zawartości wodoru, a także na miedź o wysokiej przewodności elektrycznej. Procesy rafinacyjne są więc automatyzowane, a dane o ich przebiegu gromadzone w systemach MES, co umożliwia pełną identyfikowalność partii produkcyjnych.

Recykling jako źródło strategiczne

Rosnący udział złomu w produkcji to nie tylko efekt ekonomiczny. To również odpowiedź na wymogi środowiskowe. Zakłady wykorzystują coraz bardziej zaawansowane linie sortujące, które dzięki czujnikom rentgenowskim i spektrometrom potrafią oddzielić materiały o różnym składzie chemicznym z dużą precyzją. Umożliwia to produkcję stali i stopów o wysokiej jakości również z surowców wtórnych.

Przemysł metalurgiczny wchodzi w nowy etap rozwoju

Zmiany technologiczne, które właśnie zachodzą, mają charakter fundamentalny. Stalownie przyszłości są cyfrowe, zautomatyzowane, energooszczędne i zdolne do produkcji materiałów o parametrach dostosowanych do najbardziej wymagających zastosowań. Przemysł metalurgiczny nie tylko reaguje na trendy rynkowe, ale sam wyznacza nowe standardy jakości i efektywności.