Roboty KUKA KR 10 AGILUS w odlewni firmy Nomet

Profil firmy i kontekst projektu

Nomet to wiodący polski producent akcesoriów meblowych i budowlanych, zlokalizowany w Toruniu. Firma zatrudnia ponad 500 pracowników i wytwarza miesięcznie ponad milion sztuk akcesoriów, takich jak uchwyty, gałki, wieszaki, klamki oraz inne elementy wyposażenia wnętrz i stolarki budowlanej.

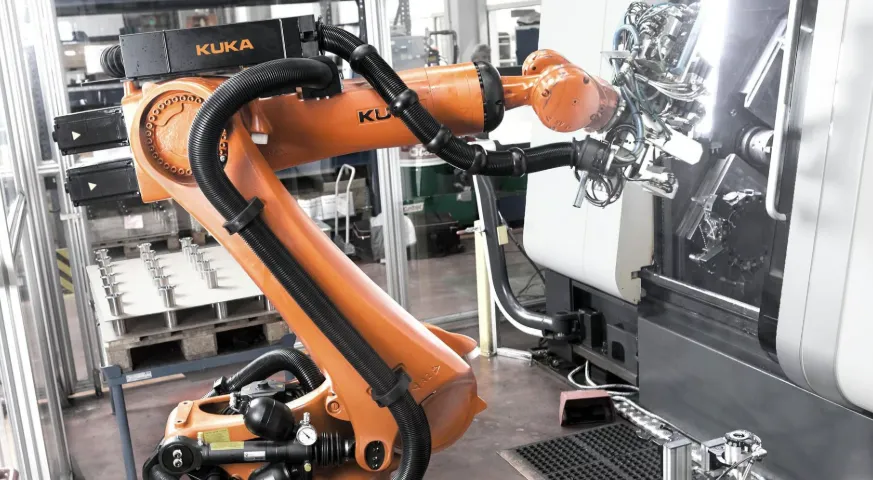

Jednym z kluczowych ogniw łańcucha wytwórczego Nometu jest odlewnia stopów cynku. To tutaj powstają półfabrykaty – detale odlewane ciśnieniowo, które następnie trafiają do obróbki wykańczającej, galwanicznej czy lakierniczej. Zarząd firmy od lat konsekwentnie inwestuje w ten obszar, a jednym z najważniejszych kroków była automatyzacja stanowisk odlewniczych z wykorzystaniem gorącokomorowych maszyn ciśnieniowych Frech oraz robotów KUKA KR 10 AGILUS.

W momencie opisywanego wdrożenia w odlewni pracowały już pierwsze w pełni zautomatyzowane stanowiska, a firma przygotowywała się do uruchomienia kolejnej aplikacji robotycznej, co jasno pokazuje, że nie był to projekt pilotażowy, ale element szerszej strategii robotyzacji zakładu.

Stan wyjściowy procesu odlewania

Przed wdrożeniem zrobotyzowanych stanowisk odlewniczych znaczna część operacji była wykonywana manualnie lub półautomatycznie. Gorącokomorowe maszyny ciśnieniowe wymagały stałej obsługi operatora odpowiedzialnego między innymi za odbiór detali, podstawowe czynności kontrolne oraz przekładanie odlewów do strefy chłodzenia i dalszej obróbki.

Przy bardzo dużej zmienności produkcji, typowej dla akcesoriów meblowych i budowlanych (różne serie, modele, wykończenia), manualna obsługa powodowała zróżnicowanie czasów cyklu oraz obciążenie fizyczne pracowników. Dodatkowo operacje w bezpośrednim sąsiedztwie gorącokomorowych maszyn ciśnieniowych wiążą się z podwyższoną temperaturą, emisją oparów oraz ryzykiem kontaktu z gorącym metalem.

Jednocześnie wymagania jakościowe rosną: akcesoria meblowe są elementami widocznymi klasy A, a akcesoria budowlane podlegają obciążeniom mechanicznym i wymagają wysokiej powtarzalności wymiarowej. To sprawia, że zarówno stabilność parametrów procesu odlewania, jak i kontrola jakości odlewów nabierają kluczowego znaczenia.

Nomet jako pionier sterowania w czasie rzeczywistym

Warto podkreślić, że Nomet jest pierwszą firmą w Polsce, która zaczęła wykorzystywać gorącokomorowe maszyny ciśnieniowe Frech z układem sterowania w systemie czasu rzeczywistego do odlewania detali ze stopów cynku.

Maszyny Frech W80ZnRC zastosowane w tym wdrożeniu wyposażono w zaawansowany system sterowania, który umożliwia bieżącą kontrolę kluczowych parametrów cyklu odlewowego. Chodzi tu między innymi o ciśnienie wtrysku, prędkość tłoka, czas wypełniania formy, ciśnienie docisku oraz czasy poszczególnych faz procesu. Sterowanie w czasie rzeczywistym pozwala dynamicznie korygować przebieg cyklu, na przykład w zależności od temperatury metalu, temperatury formy albo zmian lepkości stopu.

Dla odlewni produkującej detale złożone geometrycznie, często o cienkich ściankach lub z wyraźnymi powierzchniami ozdobnymi, ma to bezpośredni wpływ na ograniczenie wad takich jak niedolewy, nadlewy, pęcherze czy odkształcenia.

Architektura zautomatyzowanej stacji odlewniczej

Zrobotyzowane stacje w odlewni Nometu składają się z kilku głównych elementów, tworzących logicznie spójną komórkę produkcyjną. W centrum każdej stacji znajduje się gorącokomorowa maszyna ciśnieniowa Frech W80ZnRC, zasilana stopem cynku i sterowana w czasie rzeczywistym. Po stronie wyjścia z formy pracuje robot KUKA KR 10 AGILUS, odpowiedzialny za odbiór odlewów. Za dalszy przepływ i wstępne przygotowanie do kolejnych etapów odpowiada transporter z tunelem chłodzącym. Całą strefę roboczą otoczono wygrodzeniami i systemami bezpieczeństwa, aby separować obszar pracy robota i maszyny od otoczenia.

Robot KUKA KR 10 AGILUS to sześciosiowy robot przemysłowy o udźwigu 10 kg, zaprojektowany do szybkich i precyzyjnych zadań manipulacyjnych. W aplikacji Nometu jest zintegrowany z maszyną Frech w taki sposób, aby synchronizować swoje cykle z cyklem odlewania. Po otwarciu formy robot wchodzi w przestrzeń roboczą maszyny, odbiera świeżo odlany detal, wykonuje zaprogramowaną sekwencję ruchów w celu wstępnej kontroli i następnie odkłada odlew na przenośnik wyposażony w tunel chłodzący.

Tunel chłodzący zapewnia kontrolowane warunki studzenia odlewów, co ma znaczenie nie tylko dla bezpieczeństwa, ale także dla stabilności wymiarowej i ograniczenia naprężeń wewnętrznych. Na tym etapie odlewy przygotowywane są do dalszych operacji, takich jak okrawanie nadlewów, szlifowanie, obróbka mechaniczna, a finalnie procesy dekoracyjne i ochronne.

Integracja sterowania i komunikacja między maszynami

Kluczowym aspektem technicznym jest integracja systemów sterowania maszyn Frech z robotami KUKA. W praktyce oznacza to wymianę sygnałów między sterownikiem maszyny odlewniczej a kontrolerem robota, obejmującą informacje o stanie cyklu, gotowości do odbioru detalu, zagwarantowaniu bezpiecznej pozycji ruchomych elementów formy oraz potwierdzeniu wykonania operacji przez robota.

Komunikacja może być realizowana poprzez sygnały dyskretne lub magistralę przemysłową, co umożliwia synchronizację sekwencji ruchów robota z fazami cyklu odlewniczego. Z punktu widzenia inżynierii systemów automatyki to właśnie ta integracja jest sercem aplikacji: robot nie jest odrębnym urządzeniem, lecz elementem zintegrowanej komórki sterowanej jako całość.

Dodatkowo system obejmuje zabezpieczenia w postaci kurtyn świetlnych, blokad drzwiowych oraz przycisków awaryjnych, które są spięte w jednolity łańcuch bezpieczeństwa. Po jego zadziałaniu zatrzymywane są zarówno ruchy robota, jak i cykl maszyny, co pozwala zachować spójność stanu procesu.

Przebieg cyklu pracy zrobotyzowanej komórki

W cyklu pracy zrobotyzowanej komórki odlewniczej można wyróżnić kilka głównych faz. Maszyna Frech realizuje przygotowanie formy, wtrysk stopu cynku pod ciśnieniem i czas krzepnięcia. Po zakończeniu tej części następuje otwarcie formy. Sterownik maszyny przesyła sygnał do systemu robota, że odlew jest gotowy do odbioru.

Robot KUKA KR 10 AGILUS wjeżdża w przestrzeń roboczą formy, chwyta detal przy użyciu specjalnie zaprojektowanego chwytaka, dopasowanego do geometrii detali i warunków termicznych. Następnie wycofuje się do pozycji inspekcyjnej, gdzie może nastąpić podstawowa weryfikacja, na przykład obecności całego detalu i prawidłowego wypełnienia formy.

Kolejnym etapem jest odłożenie odlewu na przenośnik z tunelem chłodzącym. W zależności od konfiguracji systemu może tu być zrealizowane sortowanie prostych braków, rozdzielenie na konkretne gniazda czy wstępne grupowanie pod kątem dalszej obróbki. Po odłożeniu detalu robot wraca do pozycji oczekującej i czeka na kolejny sygnał z maszyny odlewniczej.

Cały cykl jest tak zorganizowany, aby czas pracy robota mieścił się w czasie bazowym cyklu odlewniczego. Minimalizuje to straty czasu i pozwala w pełni wykorzystać możliwości maszyny Frech oraz robota KUKA.

Aspekty jakościowe i kontrola procesu

W oficjalnym opisie wdrożenia KUKA podkreśla, że robot, oprócz odbioru detalu, realizuje również etap wstępnej kontroli jakości przed odłożeniem odlewu na przenośnik.

W praktyce oznacza to, że robot, korzystając z powtarzalności swoich ruchów, może prezentować odlew w określonej pozycji, co umożliwia zastosowanie czujników lub prostych systemów wizyjnych. Dzięki temu można wykryć takie zjawiska jak brak detalu, niepełne wypełnienie formy lub ewidentne deformacje. Informacja o odrzucie może trafić do systemu nadrzędnego, który rejestruje ją wraz z numerem cyklu i aktualnymi parametrami pracy maszyny.

Po stronie kontroli procesowej sterowanie w czasie rzeczywistym w maszynie Frech umożliwia rejestrację kluczowych parametrów każdego cyklu. Dane te mogą być wykorzystywane do analizy korelacji między zmianami ciśnienia, czasów wtrysku czy temperatury a pojawiającymi się wadami. Dla inżynierów procesu jest to fundament do prowadzenia optymalizacji metodą ciągłych małych kroków, bez konieczności zatrzymywania produkcji.

Efekty wdrożenia z punktu widzenia inżynierskiego

Z perspektywy technicznej wdrożenie robotów KUKA i automatyzacja stanowisk odlewniczych w Nomet przyniosły kilka wyraźnych efektów.

Po pierwsze, poprawiła się wydajność i powtarzalność produkcji. Nomet jasno komunikuje, że automatyzacja pozwoliła w krótszym czasie wyprodukować więcej detali przy jednoczesnym wzroście jakości.

Po drugie, znacząco poprawiono ergonomię i bezpieczeństwo pracy. Robot przejął operacje w bezpośrednim sąsiedztwie gorącokomorowych maszyn ciśnieniowych, a pracownicy zostali w większym stopniu przesunięci do ról nadzorczych i kontrolnych. Kierownik odlewni, cytowany w studium przypadku KUKA, podkreśla, że robotyzacja pozwoliła odciążyć pracowników od najtrudniejszych czynności.

Po trzecie, zrobotyzowane stanowiska stały się platformą do dalszej automatyzacji. W tym samym zakładzie roboty KUKA wspierają również procesy w szlifierni i spawalni, co wskazuje na budowanie spójnego ekosystemu automatyzacji w różnych działach produkcji.

Po czwarte, połączenie sterowania w czasie rzeczywistym w maszynach Frech z robotami i systemami bezpieczeństwa otwiera drogę do pełnej integracji danych na poziomie zakładowym. Z punktu widzenia koncepcji Przemysł 4.0 oznacza to możliwość dalszego dołączania systemów MES, analizy danych i predykcji utrzymania ruchu.

Znaczenie wdrożenia dla branży metalowej

Przypadek odlewni Nometu jest ważny nie tylko jako pojedynczy projekt, ale jako przykład dla innych zakładów metalowych i odlewniczych w Polsce. Pokazuje, że automatyzacja procesu odlewania nie musi ograniczać się do wielkich hut czy odlewni motoryzacyjnych. Może być skutecznie wdrażana również w zakładach produkujących komponenty o mniejszej masie, ale wysokiej złożoności i wysokich wymaganiach estetycznych.

Istotne jest również to, że Nomet nie potraktował robotyzacji jako jednorazowej inwestycji, lecz jako element strategii rozwoju. Kolejne aplikacje w odlewni oraz obecność robotów w innych działach (szlifiernia, spawalnia) pokazują, że budowany jest spójny system technologiczny, w którym standardem staje się praca z robotami i sterowaniem w czasie rzeczywistym.

Dla szerzej pojętego sektora metalowego jest to sygnał, że inwestycje w zrobotyzowane stanowiska odlewnicze, wysokopoziomowe sterowanie i integrację danych są realnym sposobem na zwiększenie konkurencyjności, a nie tylko modnym hasłem.

Źródła

Oficjalne studium przypadku „Roboty KUKA w odlewni firmy Nomet” opublikowane na stronie KUKA, opisujące zastosowanie robotów KR 10 AGILUS w odlewni Nomet, integrację z gorącokomorowymi maszynami Frech W80ZnRC, skalę produkcji oraz wypowiedzi przedstawicieli Nometu i Frech Polska.